对于点胶系统来说,很少有“完整的现成解决方案”。更准确地说,必须根据工件及所使用的粘接剂、密封剂、导热材料或灌封材料的兼容情况选择点胶系统。甚至是特定的点胶要求、节拍时间以及质量要求和工艺环境,这些因素都会对点胶系统的方案设计产生重要影响,严谨的评估、合理的设计有助于解决卓越性能和成本之间的利益冲突。

1、工件设计

产品的应用场景对于点胶系统的选择有着决定性的关键作用。

是需要对iGBT、传感器、OBC进行真空灌封?还是需要对电池云母片进行粘接?亦或是需要5G基站的导热应用?不同的应用对电子产品提供了诸如绝缘、散热、密封等等不同的保护作用。

2、工艺验证

产品内部设计及布局不合理,会导致胶水无法均匀填满内部空间。可以通过前期实验的工艺验证,了解胶水的应用以及工件内部的排布结构是否有利于达到理想的点胶或灌封效果。

3、胶水特性

胶水的种类越来越丰富,无论是环氧树脂、聚氨酯、硅树脂或者其他材料,都有相应的优点和局限性。胶水的粘度、填料含量、固化条件和必要的预处理方式等是需要首要考虑的几点因素,以确定哪种工艺设备最适合客户的要求。

.jpg)

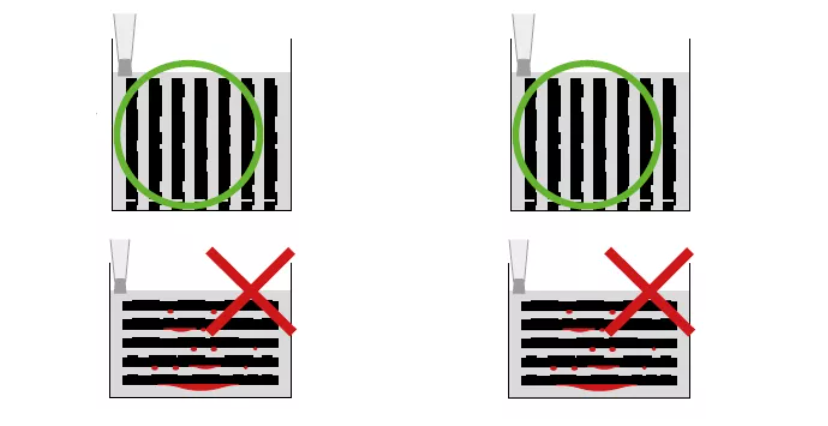

4、大气环境还是真空点胶?

大气环境点胶可以满足大部分点胶状况,但是随着产品尺寸越来越小、结构越来越复杂且质量要求也越来越高,对于真空设备的需求也日益增多。前述推文(点击获取)中我们也对大气环境及真空环境点胶分别作了详细介绍。

.jpg)

5、供料系统选型

胶水包装的基本信息是选择供料系统的基础,从6oz到32oz尺寸不等的小支胶水包装,到5L至20L不等的大桶包装,我们都可以针对不同的胶水提供不同的解决方案。

6、注胶头选型

精度和可重复性是点胶工艺的关键因素,需要综合考虑所有情况来选择合适的点胶工艺。对于胶水的不同应用及生产需求,需要配置不同的注胶头来进行处理。例如适用于灌封、粘接应用的不同规格的活塞式注胶头,适用于低填料高粘度密封胶的齿轮泵注胶头,以及专用于高填料高研磨性高粘度散热胶的导热型注胶头。同时,对于特定的生产及工艺需求也有对应的解决方案,例如针对多产品同时点胶设计的多嘴注胶头,针对轮廓复杂产品设计的可旋转针头齿轮泵注胶头等等,定制化地为客户解决疑难问题。

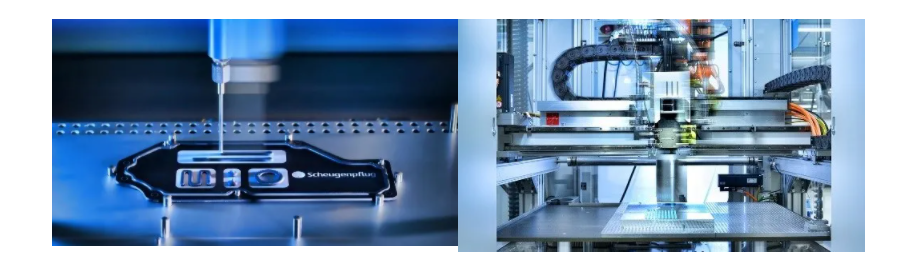

7、机械、软件设计方案整合

最佳的点胶系统是根据客户的需求、产品的大小、点胶的区域进行定制的,并且由经验丰富的工程师进行工艺调整,以适应点胶需求。

如今,尤其在电子点胶领域,许多密封、灌封和粘接组件的标准就是要达到最高质量要求,我们需要通过众多的工艺控制选项,提供最大的工艺可靠性,将最先进的传感器集成到系统中以实现对整个工艺可靠且用户友好性的监控。